植物基酸奶(Plant-based Yogurt)是以植物蛋白(如大豆、豌豆、燕麥、椰子、杏仁等)替代動物乳制成的發酵產品,其生產工藝與設備在核心環節上與傳統酸奶類似,但需針對植物原料特性進行調整。以下是典型的生產工藝流程及主要設備:

一、生產工藝流程

1. 原料預處理

- 選料與清洗 :篩選植物原料(如燕麥、大豆),去除雜質,清洗。

- 浸泡/研磨 :部分原料(如大豆、堅果)需浸泡軟化后研磨成漿。

2. 制漿

- 破碎與均質 :植物原料與水混合破碎,形成均勻漿液(如燕麥漿、豆乳)。

- 酶解處理 :部分原料(如燕麥)需添加酶(α-淀粉酶)分解淀粉,提高發酵適應性。

3. 調配與標準化

- 添加輔料 :加入糖、植物油、穩定劑(如膠體、果膠)、營養強化劑(鈣、維生素B12等)。

- 均質 :高壓均質(15-20 MPa)使漿液穩定,避免分層。

4. 熱處理(殺菌)

- 巴氏殺菌 :85-95℃/5-10分鐘,或超高溫瞬時滅菌(UHT,135-140℃/4-15秒),殺滅雜菌。

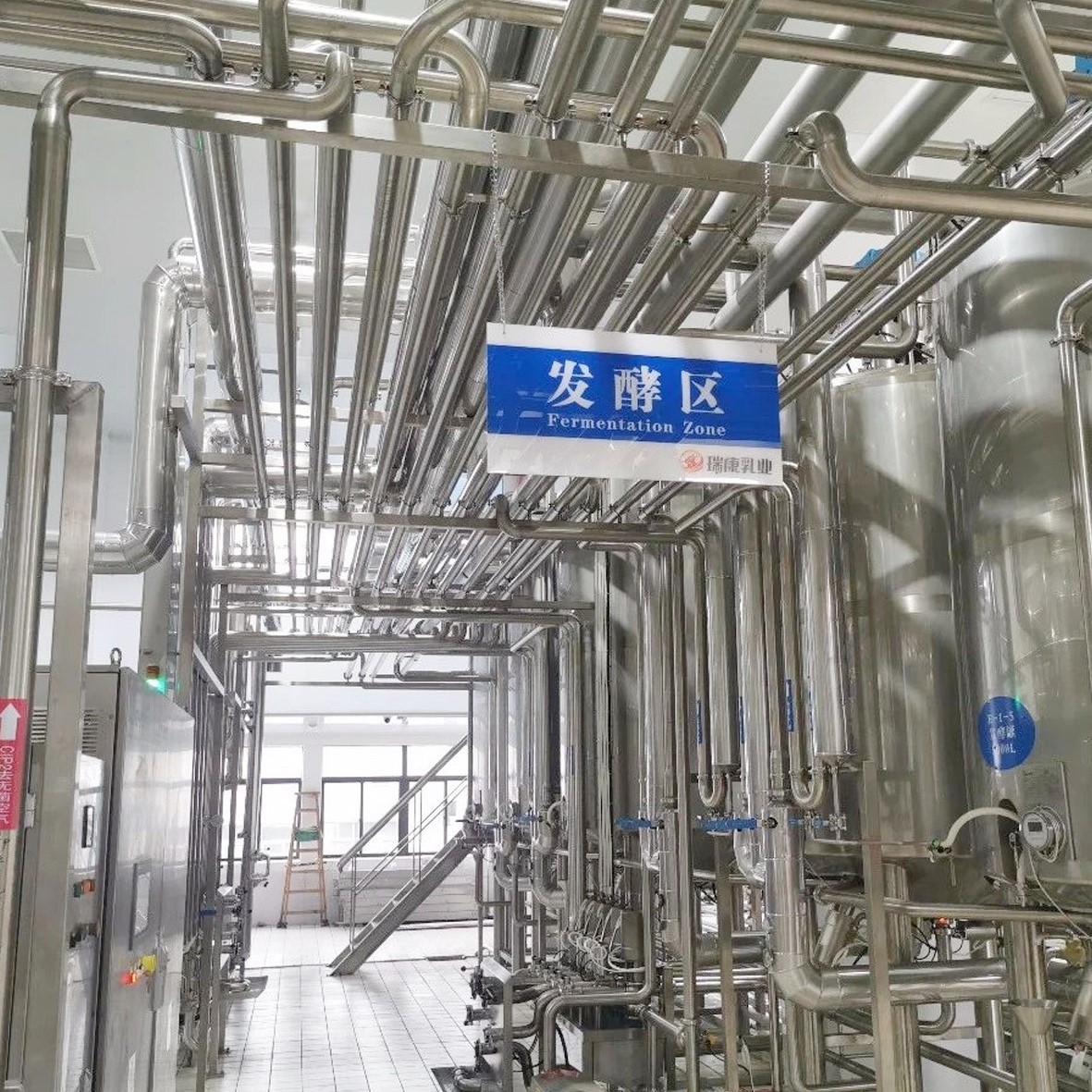

5. 發酵

- 接種菌種 :冷卻至40-45℃后添加發酵劑(如嗜熱鏈球菌、保加利亞乳桿菌,或特定植物乳桿菌)。

- 控溫發酵 :恒溫發酵6-12小時,pH降至4.2-4.6形成凝膠。

6. 后處理

- 冷卻 :快速冷卻至4-10℃終止發酵。

- 調味/混合 :添加果醬、香精等(可選)。

- 均質/灌裝 :二次均質(可選)后無菌灌裝。

7. 冷藏后熟

- 2-6℃冷藏12-24小時,促進風味物質形成。

二、主要設備清單

| 工段 | 關鍵設備 | 作用說明 |

| 原料處理 | 清洗機、浸泡槽、磨漿機 | 去除雜質,軟化原料,破碎成漿。 |

| 制漿 | 膠體磨、高壓均質機 | 細化顆粒,提高漿液穩定性(均質壓力通常15-20 MPa)。 |

| 調配 | 配料罐、攪拌系統 | 混合糖、穩定劑等輔料。 |

| 殺菌 | 巴氏殺菌機/UHT滅菌機 | 殺滅微生物,延長保質期。 |

| 發酵 | 發酵罐(帶溫控系統) | 控溫發酵,材質多為不銹鋼(316L),需無菌設計。 |

| 灌裝 | 無菌灌裝機 | 自動化灌裝,防止二次污染(如利樂包裝機)。 |

| 輔助設備 | CIP清洗系統、pH計、離心泵 | 管道清洗、在線監測pH、流體輸送。 |

三、工藝難點與解決方案

1. 植物蛋白穩定性差

- 對策:添加穩定劑(如瓜爾膠、結冷膠),優化均質參數。

2. 發酵效率低

- 對策:篩選專用菌種(如植物乳桿菌),或補充碳源(如蔗糖)促進發酵。

3. 風味不足

- 對策:后發酵添加天然香料,或通過酶解改善植物蛋白風味。

四、創新趨勢

- 高蛋白原料:豌豆蛋白、鷹嘴豆蛋白的應用。

- 無添加配方:依賴發酵工藝而非穩定劑改善質地。

- 可持續包裝:可降解材料或循環灌裝系統。

植物基酸奶生產線需靈活適配不同原料特性,核心在于發酵控制和質地優化,設備選型需兼顧衛生設計與工藝適應性。